Japonia dogania Tajwan i USA. Zaczyna się produkcja w 2 nm

Japończycy pracują w rekordowo szybkim tempie, a ich FAB rozpoczyna pracę po zaledwie 2 latach. Zdecydowano się jednak na inne metody niż u konkurencji.

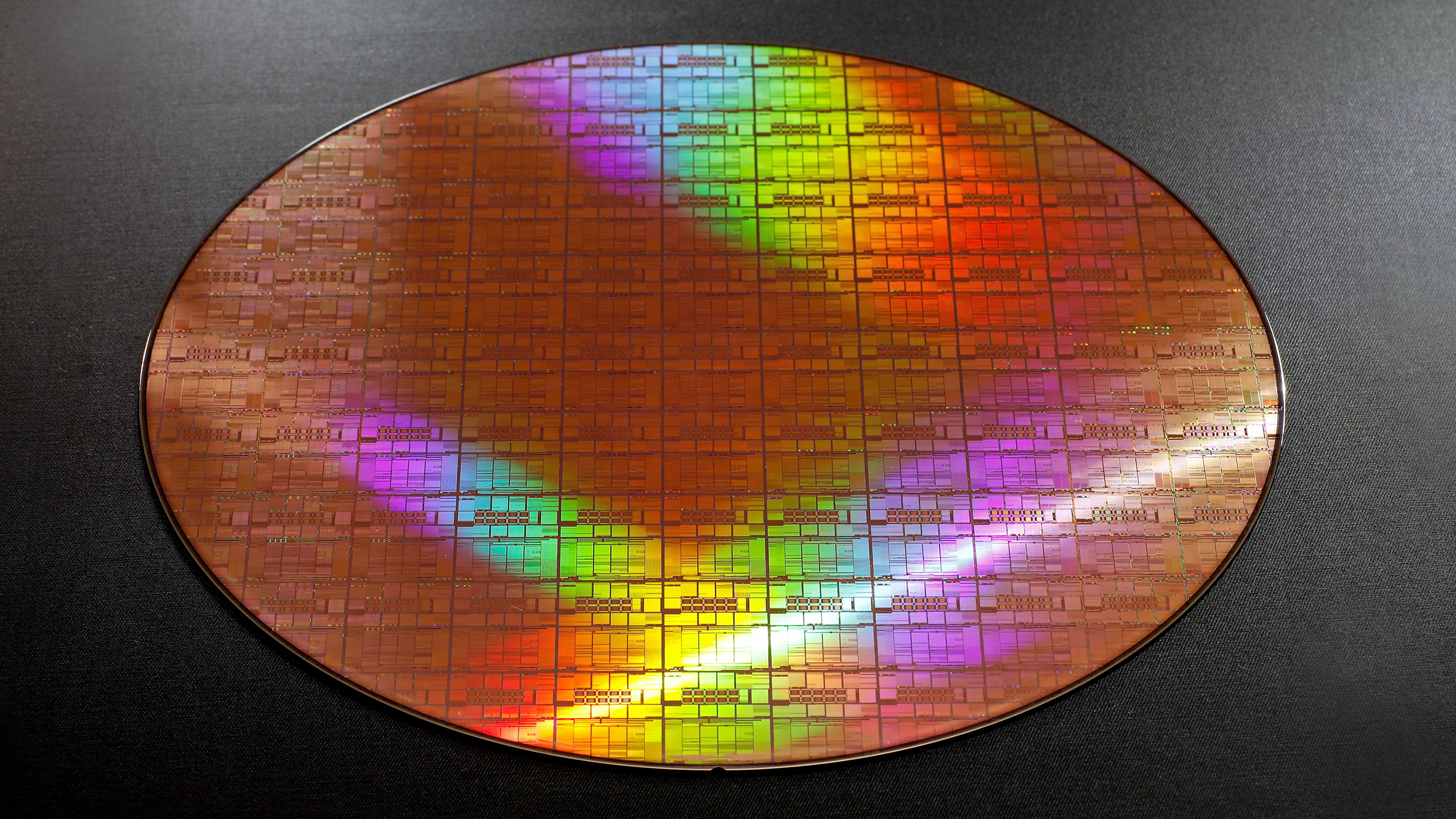

Japońska firma Rapidus ogłosiła rozpoczęcie prototypowania testowych wafli krzemowych z wykorzystaniem litografii 2 nm typu GAA w swojej nowoczesnej fabryce IIM-1. Przedsiębiorstwo poinformowało, że wstępne próbki osiągają oczekiwane parametry elektryczne, co świadczy o prawidłowym działaniu narzędzi produkcyjnych i postępach w opracowywaniu procesu technologicznego.

Japończycy mają inne podejście niż Tajwańczycy czy Amerykanie

Zakład IIM-1, którego budowę rozpoczęto we wrześniu 2023 roku, rozwija się w szybkim tempie. Pomieszczenia typu clean room zostały ukończone w 2024 roku, a w czerwcu 2025 firma podłączyła ponad 200 maszyn, w tym zaawansowane narzędzia do litografii DUV i EUV. Obecnie FAB jest na tyle zaawansowany, by umożliwić produkcję testowych układów i analizę ich parametrów w celu dalszego doskonalenia procesu.

Ciekawostką, którą Rapidus podkreślił w swoim komunikacie, jest fakt, że cała linia produkcyjna IIM-1 będzie oparta na tzw. single-wafer processing. W tej metodzie każdy wafel jest osobno przenoszony, obrabiany i kontrolowany, w przeciwieństwie do tradycyjnego podejścia (batch processing), w którym obrabia się grupy wafli jednocześnie.

Dla porównania giganci rynku, tacy jak Intel, Samsung czy TSMC, stosują podejście hybrydowe - łącząc pojedyncze przetwarzanie w newralgicznych etapach (np. litografia EUV, trawienie plazmowe, osadzanie warstw) z przetwarzaniem wsadowym przy mniej krytycznych operacjach (jak implantacja jonów, utlenianie, czyszczenie czy wyżarzanie).

Japończycy zamierzają jednak zastosować pojedyncze przetwarzanie we wszystkich krokach. Taka strategia pozwala na precyzyjne sterowanie każdą operacją, indywidualne dopasowanie parametrów, wczesne wykrywanie anomalii i natychmiastową korektę bez konieczności czekania na zakończenie całej partii. Dodatkowo metoda ta umożliwia generowanie dużej ilości danych dla każdego wafla, które można wykorzystać do zasilania algorytmów AI optymalizujących procesy produkcyjne.

Taki sposób produkcji wiąże się jednak z kompromisami. Mowa głównie o niższej wydajności niektórych narzędzi, dłuższym czasie produkcji oraz wyższym koszcie. Sprzęt jest bardziej skomplikowany i droższy, a konieczność indywidualnego zarządzania przepływem wafli przez wszystkie etapy zwiększa złożoność procesu.

Aby przekonać do siebie klientów, firma planuje opublikować pierwszą wersję swojego zestawu narzędzi projektowych (tzw. PDK) w pierwszym kwartale 2026 roku. Jednocześnie Rapidus pracuje nad infrastrukturą umożliwiającą tworzenie prototypów chipów bezpośrednio w IIM-1.